企業能力

擁有從鈑金設計、制作、機械加工、精密焊接、表面處理和裝配的完整生產鏈

生產能力

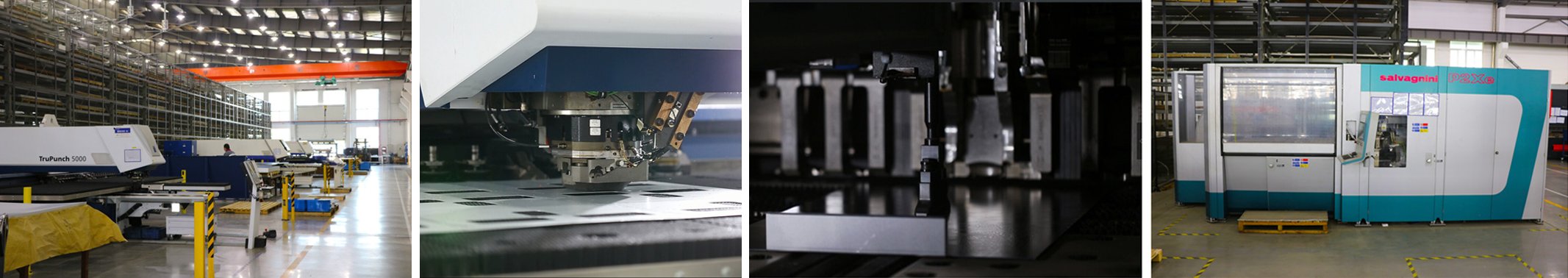

蘇州華亞智能科技股份有限公司是一家集產品研發、鈑金加工、機械加工、沖壓、自動化焊接、精密焊接、表面處理、OEM裝配于一體的科技創新型企業,公司有產品快速樣品研發生產車間、數控車間、金工機械加工車間、焊接車間、表面處理車間、裝配車間六大車間。擁有進口激光切割、數控沖床、全自動多邊折彎、CNC加工中心、機器人焊接以及自動化表面處理涂裝生產線、標準化裝配線。為海內外客戶提供一站式生產、定制加工服務。

公司擁有智能板金柔性生產技術,并基于ERP數據基礎系統維護更新工單的完工信息,保持完工狀態與生產信息同步,為計劃的有效實施與調整提供了有力的信息保障。鈑金柔性生產技術將沖剪、折彎、鉚接等工藝相互組合和集成,配合以各類進口智能生產設備、機器人等智能裝備,實現鈑金加工智能化柔性生產。

|

環節 |

智能鈑金柔性生產優勢; |

|

智能存儲 |

使用鈑金柔性加工系統自動化立體倉庫,實時監控主要原材料庫存信息及生產計劃,最優安排采購計劃; |

|

數控加工程序 |

根據生產工單自動進行排版并生產鈑金生產程序; |

|

自動化下料 |

利用鈑金柔性加工系統自動化立體倉庫,按需自動化下料,并可與激光切割,剪板機聯合使用; |

|

柔性折彎 |

(1)與普通折彎相比,柔性折彎可以同時折彎兩邊或者四邊。由于在對稱位進行折彎 ,折彎精度較高; |

|

鈑金柔性沖 |

(1)在移動沖床后面可以配備固定沖床,固定沖床可以攜帶多個沖孔模具,在需要大型沖孔,或者大批量生產時提高生產效率; |

|

柔性剪切、鉚接 |

可與配套軟件和系統使用; |

|

信息集成 |

通過智能終端掃描儀采集數據,實現實時維護和監控生產信息; |

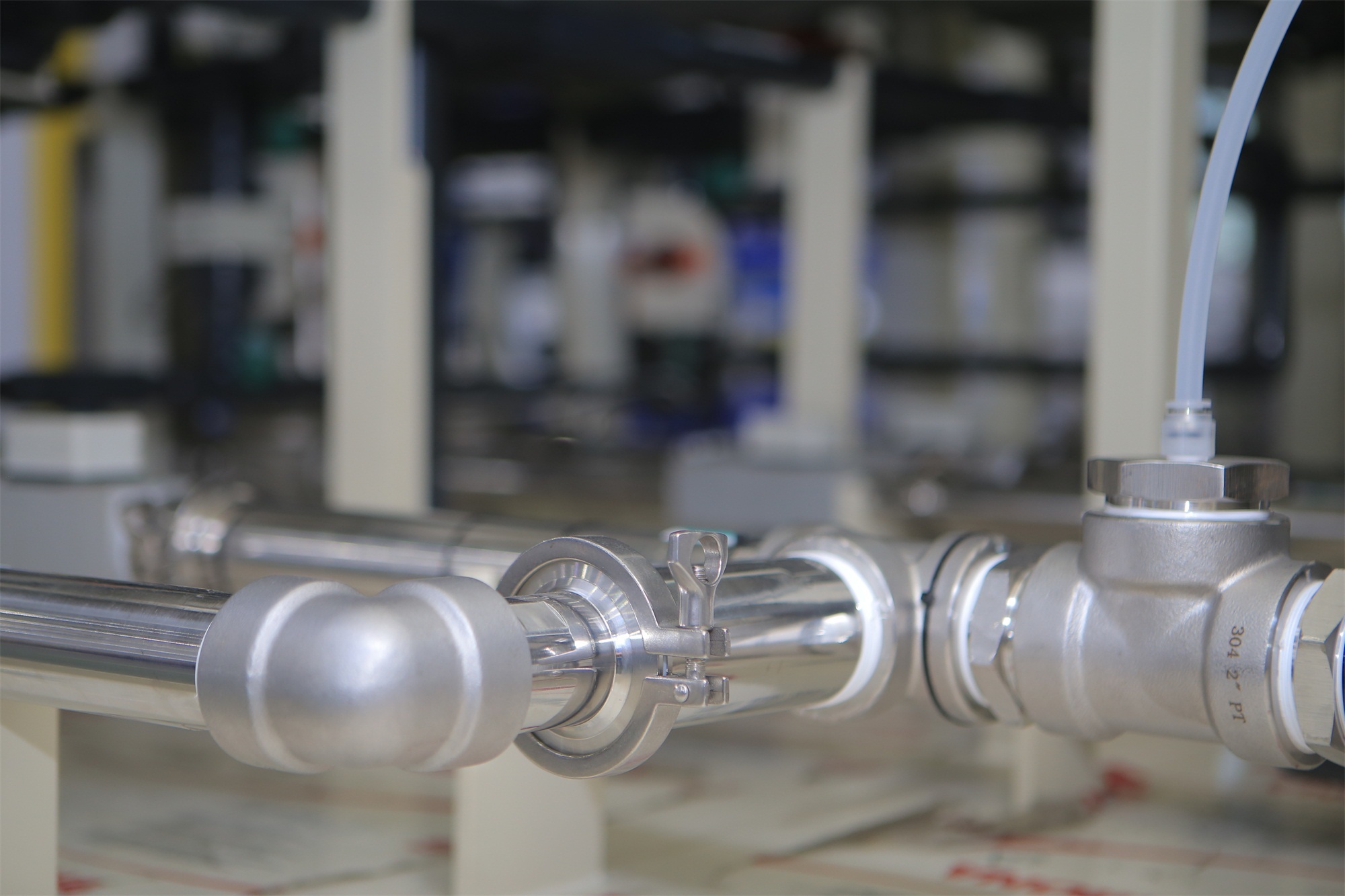

焊接工藝技術是鈑金產品及焊接結構件產品常用的連接結合工藝,焊接質量直接影響著產品的功能。公司可根據焊接產品的結構特點,采用不同種類的焊接方式,焊接實力在業內享有盛譽。公司擁有一支專業的焊接工程師團隊,并取得了EN 15085-2 CL1焊接體系認證。

公司采用了柔性定位焊接工裝與變位機相結合的方式來減低焊接工裝的成本投入。在產品非標定制化,需求多品種小批量且產品交期短的趨勢下,利用柔性定位焊接工裝可以根據產品結構不同,隨意更改定位結構,大大減低了制造成本,又可滿足多品種少量的產品特點。

公司廣泛運用自主設計的用鈑材激光切割的方式制作組合式焊接工裝工藝。在鈑金行業中,結構件產品的拼接焊接工藝很普遍,當多個零部件需要焊接在一起時,如何保證各零部件的定位尺寸及控制焊接變形,一直是鈑金行業的工藝難點。傳統的控制方式是預先將焊接子件預留加工量,焊接完成后采用二次加工;另一種方式是采用厚板金加工的方式制作焊接工裝。在產品批量小、制造周期短時,上述兩種方式不僅制造成本很高,而且加工周期較長。公司采用新型3D建模的方式,直接在設計產品工藝的同時,根據焊接結構件的形狀特性,以鈑金形式生成焊接工裝,采用5mm 厚度的碳鋼板激光下料,工裝零部件采用榫卯結構定位,拼接后點焊接固定。此工藝可以快速完成焊接工裝,也降低了制造成本。

金屬表面處理通常是實現單件產品的一道工藝,包括電鍍,氧化,噴砂電解,噴漆,粉末靜電噴粉等。可以有效的增強抗磨性、抗腐蝕與氧化作用,增加勁性與抗疲勞能力,并能改善表面粗糙度,獲得客戶需求的裝飾性質、顏色等。公司所服務的下游客戶行業眾多,可根據不同產品的需求,選擇不同表面處理工藝。

公司擁有精湛的噴涂工藝。保證噴涂質量重要的是對產品基材進行有效的前處理。若基材表面的油脂、污垢、銹蝕產物、氧化皮等處理不徹底時,直接涂裝會減弱涂膜對基材的附著力,涂膜易整片剝落或產生各種外觀缺陷。為此,公司引進了全自動前處理流水線,設有18個前處理加熱水槽,2個水份烘干爐,整條流水線由自動化程序控制,可根據不同材質的前處理方式設定不同的前處理程序,從基材上料至下料實現全自動流水線作業,保證基材表面前處理徹底,并附磷化膜,保證噴涂質量。此外,公司擁有多條自動化噴涂流水線以及大件產品噴涂無塵噴房,可進行粉末靜電噴涂、油漆噴涂。

2017年被美國應用材料(AMAT)公司認證為合格供應商。

公司設置質量部,下分質量管控組、質量檢驗組、質量體系管控組及統計組。質量管控組下分供應商質量工程師和產品質量工程師。質量工程師主要負責公司日常內部、客戶及供應商質量問題的處理及跟蹤、改善,新產品質量要求的把控以及質量檢驗指導書的制定、質量不合格品的協調管理、推動公司糾正預防措施的制定和實施等工作;質量檢驗組按照生產計劃、作業指導書及流程具體執行公司各環節的質量檢驗工作,包括進料檢驗、過程檢驗、成品出貨檢驗。同時公司派駐質檢人員在客戶處現場解決客戶的即時需求。質量體系管控組管理公司的質量控制文件及質量體系的審核、維護等工作。

質量檢測技術

1.材料檢測技術

材料檢測技術可對材料的金屬元素成份分析、力學性能(硬度、抗拉強度、屈服強度、延伸率、彎曲度)、氣壓測試、水壓測試、負壓測試、氣密性測試等方面分析。公司配備了斯派克臺式直讀光譜儀以及手持式熒光光譜儀,能在各種環境中快速對于多種牌號不銹鋼、鋁合金等材料進行篩選和檢測。公司的材料檢測技術可為新項目研發選材提供可靠的依據,同時能夠為應用材料進行批次檢驗有效提高產品的加工穩定性和安全可靠性。

2.生產過程檢測技術

根據不同客戶要求,公司在精密制造產品的各生產環節對產品質量進行檢測,積累了某些特殊制程的關鍵檢測技術。如在焊接制程中,公司積累了對焊接過程及焊接產品的宏觀鏡像檢測、焊接滲透檢測、超聲探傷檢測等關鍵檢測技術;在噴涂制程中,公司建立了噴粉和噴漆前處理檢測實驗室,配備了爐溫測試儀、高精度電子天平等檢測工具以保證噴涂制程參數,同時配備了色差儀、膜厚儀、電阻測試儀(半導體設備專用)、鹽霧測試儀、沖擊、百格測試等一整套噴涂檢測工具以保證噴涂產品質量。

針對軌道交通類和輸配電類產品對防塵、防水和防碰撞等防護等級要求高的特征,公司配備氦質譜檢測儀并經過多次試驗和技術攻關,掌握了精密鈑金類產品氣密性檢測關鍵技術。

針對半導體設備類產品對ESD(Electro-Static discharge,靜電釋放)防護要求,公司經過多次試驗和技術攻關,掌握了滿足此類產品導電性能和附著力等性能的檢測技術。